- HOME(日本語)

- コンペティション&チャレンジプロジェクト

- コンセプトEV「ItoP」

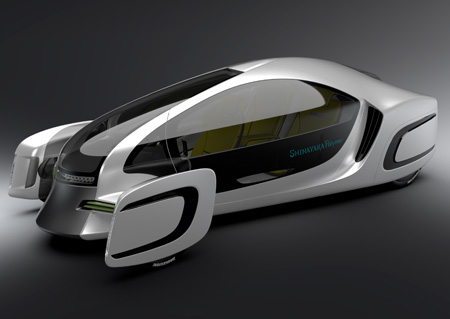

コンセプトEV「ItoP」

新素材「しなやかなタフポリマー」を活用した革新的コンセプトカーの開発

東レ・カーボンマジック株式会社が内閣府総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の1つである「超薄膜化・強靭化『しなやかなタフポリマー』の実現」(伊藤耕三プログラム・マネージャー、以下「本プログラム」)の一環として取り組んだ成果です。

自動車を始めとする輸送機器は、電動化や安全性向上など重量増加を伴う進化の過程にあり、車体を中心とした構成部品の軽量化が緊急かつ重要な命題となっています。

本研究開発では、本プログラムによって創出された「しなやかなタフポリマー」材料群の特質を把握した上で、自動車への効果的な適用部位を探索し、具体的な適用方法を検討するとともに、将来の実用化に向けて、その原理や手法を分かりやすく説明するための車両コンセプトを構築しました。

ポイント

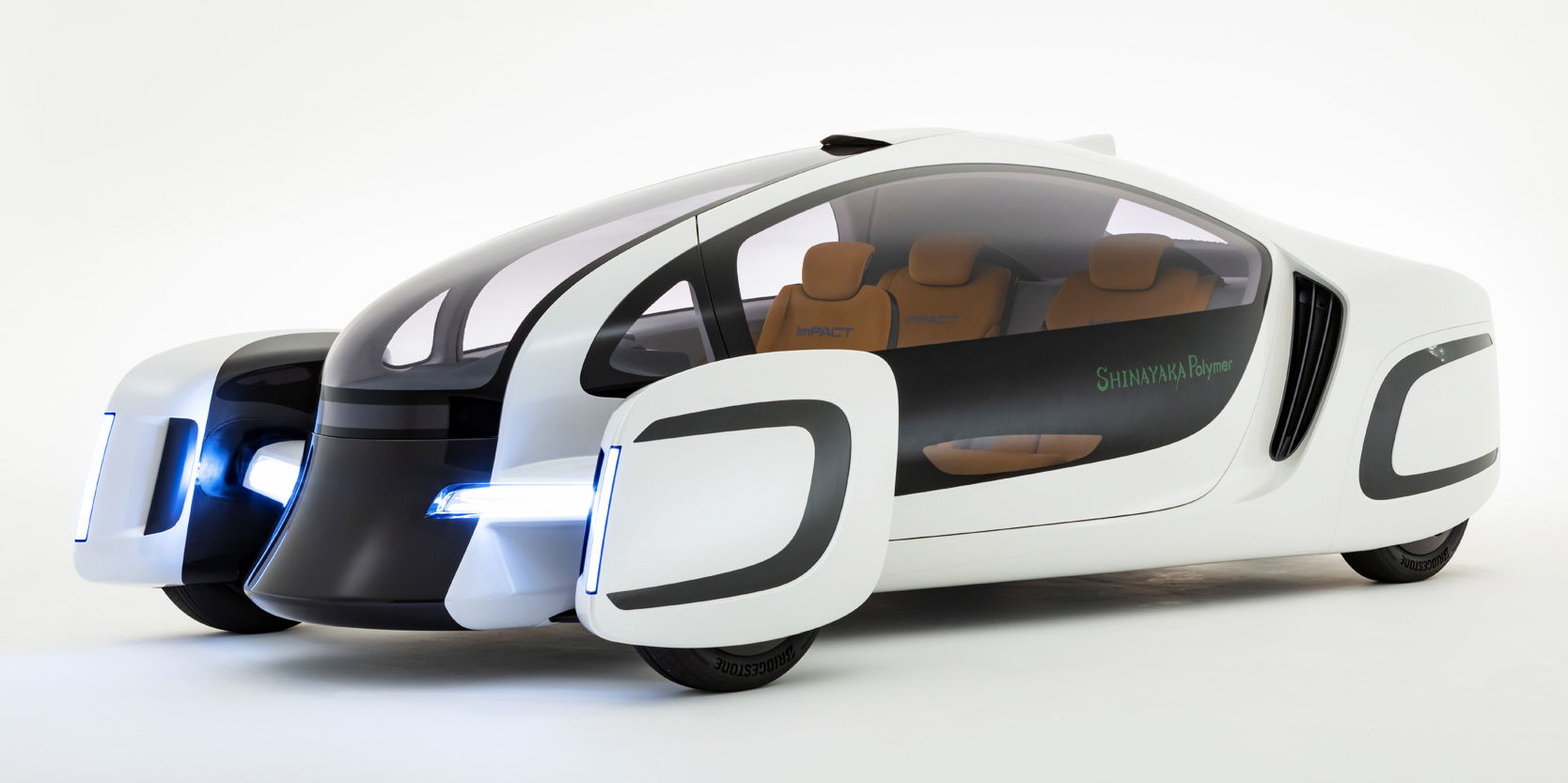

- ■ ImPACT伊藤耕三プログラムが創出した新素材「しなやかなタフポリマー」を、自動車を始めとする輸送機器の構造材や構成部品に適用することにより、軽量性・機能性・安全性・信頼性を飛躍的に向上させる可能性を有している。今回、その可能性を検証することを目的として、それらの材料をふんだんに活用し、適用の効果を具現化した電気自動車(EV)のコンセプトカー“I toP(Iron to Polymer、アイトップ)”が完成した。

- ■ “I toP”では車両の樹脂化を従来比約4倍の47パーセントまで進めた。樹脂製の大きなサイドウインドや透明ルーフとフロントウインドの一体化など、これまでにないフォルムと空力を両立させつつ、革新的な一体成形モノコック構造※1ボディ・フレーム(重量140キログラム、一般的な金属製モノコックの約半分)により、強度・剛性にも優れた衝突安全構造を実現した。

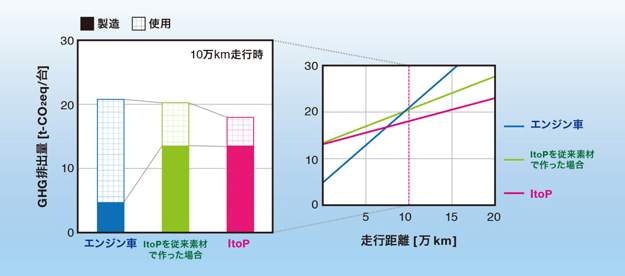

- ■ さらに、サスペンション・スプリング・ホイールなどの足回り部品にも炭素繊維強化プラスチック(CFRP)※2を適用したことで、大幅な軽量化(車両重量850キログラム、軽量化率38パーセント)を達成することができた。その結果、製造工程も含めた10万キロメートル走行時点での温室効果ガス(GHG)排出量が、従来素材の鉄、ガラス、タイヤなどで作った場合と比べて11パーセント低減できる可能性が示された。

スタイリングデザインは、しなやかさとタフさの両方をイメージさせ、オール樹脂のクルマだからこそ成しえる未来的なデザインを目指し、一体感のある卵型キャビンと独立したフロントホイールカバー、大きな窓エリア、大開口ドアなどが外観上の大きな特徴となっています。車室内も同様のコンセプトを持ち、将来の自動運転化を見据えたモニタリングシステムやステアリングシステム、1+2座席の3名乗車としました。このデザインを成立させ、かつ軽量性・機能性に富んだ車体の構築には、「しなやかなタフポリマー」を含む樹脂材料を炭素繊維で強化した複合材を多用しました。ボディを兼ねるモノコックフレームは、外皮部分とプラットフォームに加え隔壁を一体成形し、高強度・剛性と軽量性を両立しました。

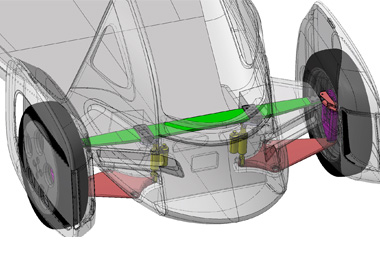

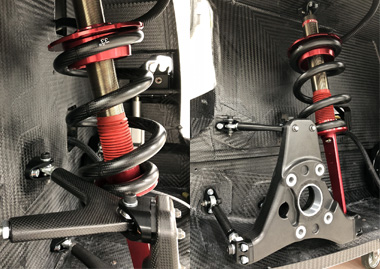

また、サスペンションやホイールにも積極的に開発材料を適用し、主要な構成部品の軽量化を達成しています。特にフロントには、サスペンションアームを兼ねたCFRPリーフスプリングを採用することにより、新しいサスペンションのシステムを構築することができました。リアサスペンションに採用したCFRPコイルスプリングとともに、複合材に柔軟性と強靭性が付与されたことで成立した部品群の中でも象徴的なものです。

自動車の衝突安全対策にも当該材料を活用しています。前後および側面に配された衝撃吸収構造体やバンパービーム・モノコック構造ドアなどに適用し機能向上を果たしました。 さらに開発材料が適用された透明窓やタイヤは、従来よりも薄肉化されており、車両全体の大幅な軽量化に貢献しています。 今回の“I toP”により、「しなやかなタフポリマー」が持つ特質が、自動車を始めとした輸送機器の性能・機能向上に大きく貢献する可能性を見いだすことができました。また同様の課題や背景を有する一般産業用途・スポーツ器具などにおいても適用の効果が見込まれることから、自動車以外の分野への波及や近い将来の実用化が期待されます。 なお本研究は、東京大学の伊藤耕三教授、東レ株式会社、三菱ケミカル株式会社、住友化学株式会社、AGC株式会社、株式会社ブリヂストンの協力を得て行いました。

研究の背景と経緯

近年、自動車の軽量化による省エネルギー化を目的として、金属やガラスから樹脂への材料置換研究・開発が進められています。しかしながら、いかに軽量であっても金属材料が持つ性能や機能を完全に補完しにくいこと、また単純な置換では、本来樹脂系材料が有する特長や特質を十分に発揮することが困難であることなどから、その適用範囲は限られた部位に留まっています。

一方、急速に進む電動化や自動運転化によって自動車の構造は大きく見直されるべき時期にあり、軽量化ニーズと相まって、樹脂化への期待は否応にも高まっています。

そのような背景の中、自動車の構造材料として樹脂が主役となるには、いくつかの乗り越えるべき高い壁があります。金属を代替するための強度や剛性は繊維強化など複合材化で克服の道筋が描けるものの、その反面でタフネス性・強靭性・復元性などの特性が低下することが、樹脂適用の障壁となっています。

今回、本プログラムによって開発された「しなやかなタフポリマー」は、従来の樹脂や複合材の上述の問題点を克服する特徴を有しています。これら新開発材料を駆使して樹脂を主構造材料とするEVコンセプトカーを製作し、金属では成しえなかったデザイン・車体構造を具現化するとともに、構成部品の積極的な樹脂化を実現することで、大幅な軽量化・省エネルギー化の可能性を示すべく開発に着手しました。

研究の内容

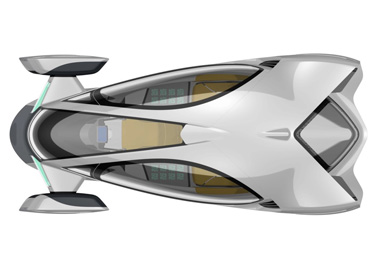

自動車の主たる構造材料を樹脂化できれば、クルマはどう変われるのか? いかに進化を遂げられるのか? この研究のアプローチは、基本となるコンセプト作りから始めました。このコンセプト構築・スタイリングデザイン検討には1年以上を要し、樹脂化による可能性を検討追求しました。その結果、(図1)のフォルムと(表1)のスペックを有する車両のコンセプトが得られました。

(表1)コンセプトカーの主要スペック

| 全長×全幅×全高 | 4,280×1,930×1,350(mm) |

|---|---|

| 最低地上高 | 140(mm) |

| ホイールベース | 3000(mm) |

| フロント/リアトレッド | 1,660/1,670(mm) |

| 前面面積 | 1.994(m2) |

| 乗車定員 | 3名 |

| 空車重量、重量配分 | 850(kg)、フロント:43% リア:57% |

| 駆動形式 | インホイールモーター、後輪2輪駆動 |

| 定格出力 | 15(kW) |

|

定格、最大トルク |

150、570(Nm) |

| バッテリー形式 | リチウムイオン二次電池 |

| 定格電圧、電力容量 | DC300(V) |

| 定格、最大出力 | 24、45(kW) |

| 充電方式 | 単相100/200(V) |

| タイヤ、ホイール | 155/70R19、5.0J-19" |

次に樹脂化を進めたこのコンセプトカーの象徴的な研究・開発内容を要素別に解説します。

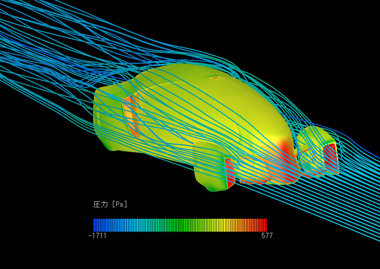

①スタイリングデザインと空力

(図1、図2)に示した外観形状は、しなやかさとタフさをテーマにボディ全体を樹脂化することでのみ成立するデザインコンセプトを具現化しています。連続的な曲面からなる面構成、大きなグラスエリアとドア開口、独立したフロントフェンダー、カバーされたリアホイールなど、未来感覚のスタイリングと省エネルギー化に貢献する優れた空力性能を両立しています。

②モノコックボディ

軽量性と高剛性、さらには耐衝突性能の観点から、車両のフレームは外板ボディを兼ねたモノコック構造を採用、(図4)に示す部分を一体成形品として構築しました。炭素繊維と熱硬化性樹脂からなる複合材の優れた物性と相まって、コンセプトの成立に大きく貢献しています。大開口ドアなどデザイン自由度を高めたほか、部品点数の極端な削減を達成するなど合理的な車体レイアウトが可能となり、結果的に軽量化が格段に進みました。重量は、一般的な金属製モノコックフレームの300キログラムから140キログラムへと50パーセント以上の低減を果たしています。

③サスペンション

従来、樹脂化が困難とされてきたサスペンション部品にも、今回開発された環動ポリマー※3構造を導入したCFRPを用いることで、求められる性能や機能が達成され適用に至りました。主要なサスペンション構成部品はもちろん、大変形を伴うスプリング部分についてもCFRP化を実現しています。フロントは、ダブルウィッシュボーンサスペンションのアームを兼ねるリーフスプリング式(図5)とし、特徴的な独立型フェンダーの成立に貢献したほか、複合材構造が有する制振性にも期待するレイアウトとしました。一方リアは、コイルスプリング式(図6)を採用しており、いずれも繰り返し変形に十分耐え得る疲労特性を確認しています。

④窓材料

本プログラムで開発された高剛性・高タフネス性を両立した透明樹脂をウインドガラス(図7)に適用しました。これによりガラス部材の軽量化が見込めるとともに衝撃を受けた際の耐破断性が増すことで、飛来物の貫通や破片の飛散防止など安全性向上に効果が期待されます。

⑤タイヤ・ホイール

今回のプログラムで創出された革新的なゴム素材を用いた専用タイヤを“I toP”に装着しています(図8)。摩耗性の向上はタイヤ材料の省資源化に貢献するとともに、5パーセントと推算される転がり抵抗と幅狭・大径化による低空気抵抗は、省エネルギーに直結するものです。またホイールは、サスペンション部品同様に環動ポリマー構造を導入したCFRPを用いることで、耐衝撃特性が改善されており、タイヤを含めたバネ下回転部位の軽量化は、車両全体の性能向上に大きく寄与しています。

⑥クラッシュボックス

環動ポリマー構造を導入したポリアミドとグラスファイバーの複合材からなる衝撃吸収体(図9)(図10)を“I toP”の側部および前部に配しています。従来、金属製が一般的であったエネルギー吸収体を複合材化することで軽量化を実現しています。

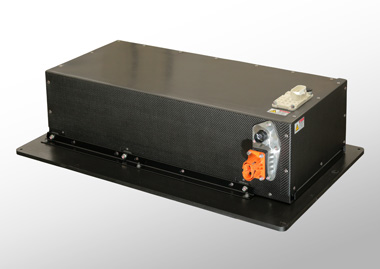

⑦バッテリパック

EVシステムのリチウムイオン2次電池モジュールを収めるボックスおよびそのベース部材CFRP化し、軽量化(約30パーセント)と耐衝撃性向上を図っています(図11)。

⑧インテリア

インテリアパネルの大半をCFRP化し、モノコックフレームやドア構造の一部とすることで、効率の良い車体剛性確保と軽量化に貢献しています。またシート構造部材を、環動ポリマー構造を導入したCFRP製とすることで、軽量化に加え靭性に優れた薄肉シートシェル構造を採用することができました(図11)。

⑨その他の特徴

前席1名・後席2名の乗員配置、収納可能なフロントシートやツインレバー式ステアリング(図13)は、将来の完全自動運転を意識したものであり、後部に着席する乗員の快適性を追求しています。また、ドアの開閉から運転に関わる操作・情報モニターに至るまで、スマートフォンとタブレット型PCを用いるシステムを採用しています。さらに、大きく前上方に開く電動アシスト付きドア(重量35キログラム/片側)(図14)は、モノコックボディ同様の材質と構造を持ち軽量化が達成されたことで成立しています。

⑩温室効果ガス(GHG)削減効果

各項で述べたように、 “I toP”には軽量化を始めとして、省エネルギーを追求した様々な開発技術が盛り込まれています。東京大学 平尾教授らが “I toP”のインベントリ分析を行ったところ、製造および10万キロメートル走行後のGHG排出量が、従来エンジン車に対し13.7パーセント、スチールやガラスなどの従来素材で造った“I toP”に対して11.4パーセント低減できる可能性が示されました(図15)。軽量化による燃費向上や必要蓄電容量の低減、低燃費タイヤ実装の相乗効果が削減要因となっています。

⑪他用途への応用

今回の“I toP”製作によって、当該材料が有する特質・特徴を把握できてきたので、自動車用途以外での活用の可能性も模索しています。優れた強靭性・疲労性を生かして競技用義足ブレードに適用した結果、狙いの性能向上が見られたことに加えて、破壊した状態において独立した断片に分裂しにくい性質が認められ(図16 左)、破壊に伴う破片飛散が起こりにくいことが期待されます。

また、同様に、繰り返しボールから衝撃を受けるホッケースティック(図17)への試験適用を開始し、台上試験・実地使用における評価を始めており、その成果が期待されています。

今後の展開

今回の“I toP”の製作により、革新的な樹脂によって創出される新しいクルマのあり方、作り方の一端を具現化できたものと考えています。今後は、社会が求める持続可能な安全・安心・低環境負荷という普遍的な課題に貢献する「モノづくり」にこれらの成果を活用していきます。

― 用語解説 ―

※1 モノコック構造:現在の市販車で広く使われている車体の骨格構造。

※2 炭素繊維強化プラスチック(CFRP):炭素繊維で強化したポリマー材料。軽量ながら高強度・高剛性という特徴を有することから、自動車や航空機などに広く使われ始めている。

※3 環動ポリマー:分子の結合部分がスライド可能な分子構造。ポリロタキサン中の環状分子を目的のポリマーと架橋して作製する。

軽量化設計技術と成形加工技術を駆使して、様々なご要望に対応いたします。

CFRPを含む複合材(コンポジット)製品の設計・解析から試作・量産のことまで、お気軽にご相談ください。

お電話でのお問い合わせ 0749-54-2828担当/小原

平日9:00~18:00まで。 セールス目的のお電話はご遠慮ください。