事業紹介

私たち東レ・カーボンマジックが生み出している製品の一部を紹介します。

東レ・カーボンマジックはレーシングカーの開発で培ったコンポジット製品の製造、設計技術をベースに、東レの持つ素材開発技術と融合し、世の中にない、新しい製品を開発、製造しています。適用範囲は飛行機や自動車だけにとどまりません。

コンポジットの可能性は無限大。事業分野は広がり続けています。

航空機

空を飛ぶ飛行機は機体重量が燃費に直結する最も重要な要素であり、機体はもちろん、内装材を含めた機体全体の軽量化が常に求められています。

東レ・カーボンマジックでは、今後も急速な需要拡大が予想されるカーボンコンポジットの飛行機需要に対応するため、Nadcapの特殊工程である「複合材料(Composites)」認証を取得※。Nadcapの認定は、コンポジット製品の製造工程に高い品質管理、監査体制を整えていることの証です。従来より取得しているJIS Q 9100(航空宇宙産業品質マネジメントシステム)も含めて、航空機向け部材の製造が可能な高度な品質管理体制を構築することで、他用途のカーボン製品においても、品質向上に寄与すると考えています。

- ※Nadcapは、米国のNPOであるPRI (Performance Review Institute)が審査機関として運営している、国際航空宇宙産業における特殊工程や製品に対する国際的な認証制度です。

ヘリコプター・ドローン

近年、農薬散布や無人配送等の産業分野で注目される無人ヘリコプターやドローン。センサーの高精度化や通信技術の発達により、その利用分野は拡大しています。これら飛行体の設計において、機体の軽量化は飛行機と同様に搬送重量の拡大や航続距離の拡大に直結する、非常に重要な要素です。東レ・カーボンマジックでは、急拡大しているこれらの部材開発においても、カーボンコンポジットを適用した超軽量な部材開発をお客様と実施し、提供しています。開発においては、お客様の多種多様なニーズに対応するため、必要な実験設備も随時導入しています。例えば本年度は疲労試験機を2台導入。小さなクーポン試験片から、実際の構造体に至るまで、さまざまな構造体の疲労試験が可能な開発環境を整備しています。

また複雑な試験については東レが保有している試験設備も利用し、東レグループ全体でお客様ニーズに対応する開発体制を整えています。

自動車

自動車分野は飛行機と同様に、燃費規制の強化とともに構造部材の軽量化が求められている分野です。軽量、かつ高剛性であるカーボンコンポジットの特性を活かして、バンパー、リアスポイラー、自動車シートといった意匠性が要求される部品以外に、ルーフやボンネットなどの機能が要求される構造系部品にも適用の拡大が進んでいます。例えば消防車の屋根も、カーボンコンポジットを適用が始まった製品の一つです。屋根が軽量化することにより車体重心位置が下がり、また車体重量に余裕ができたことで、より多くの装備品を積むことができるようになりました。製品開発において、お客様からの要望を設計や製造にいかに速く反映できるか、という点も重要です。

東レ・カーボンマジックは、営業、設計、製造が全て同じ拠点にあります。お客様からの声を営業から設計、製造にダイレクトに伝え、スピーディに製品設計、ものづくりに反映することができる環境を整えています。また、設計の初期段階で問題点を洗い出して設計精度を向上させたり、試作回数を低減するため、開発の早期からCADやCAEを活用したコンカレントエンジニアリングをお客様と推進し、短期間での製品開発を行える開発体制を整えています。

大きなバッテリーが必要な電気自動車が今後普及していくにつれ、車体の軽量化ニーズはますます高まっていくことが予想され、これらのニーズに的確に応え、高性能なコンポジット製品を今後も開発していきます。

バイク

CFRPの特徴は高強度、軽量だけではありません。電導性や耐熱性にも優れ、また形状自由度が高いことも他の材料にはない特徴です。特に東レ・カーボンマジックが得意とするオートクレーブ成形法は、他製法では実現が難しい複雑形状の一体成型にも対応が可能です。工場設備には自動車・バイクメーカーと同じ塗装設備を保有し、高品質なコンポジット成形品をお客様にご提供しています。また当社は、タイにコンポジット工場としてはアジア最大となる生産工場を昨年新設しました。日本で試作・設計までを行い、タイで量産する体制を構築することで、お客様が求める複雑形状にも対応した設計体制と、低コストで量産できる製造体制を整えています。

鉄道

省エネルギー化が要求される輸送機器。自動車や飛行機と同様に、鉄道も例外ではなく、部材の軽量化が進められている分野であり、東レ・カーボンマジックでも開発を行っています。例えば新幹線の座席シートもこの分野の製品の一つです。車体の大幅な軽量化に貢献するだけではなく、高剛性かつ複雑形状への対応力を活かし、デザイン性に優れた製品を開発することに成功しました。東レ・カーボンマジックは今後も先駆者となり、多くのお客様とたくさんの製品開発を進めていきます。

風車

太陽光発電と並んで環境に優しい風力発電。その風車翼にもカーボンコンポジットが使用されています。風車翼の材料には、従来はガラス繊維複合材料が使用されてきました。しかし風車が設置可能な風況の良い土地は限られていることから、最大限の発電効率を得るため、風車の大型化が進んでおり、高強度のCFRPが使用されつつあります。CFRPを使用することでより大きな翼が製作可能となり、受風面積が増え発電効率を飛躍的に上げことができます。また、同じ大きさの風車でも、風車翼が軽量化できるとプロペラの駆動に必要な風速を下げられることから、小中型風車においても適用が始まっています。

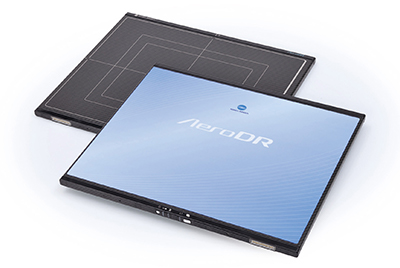

医療

カーボンコンポジットの特性として、金属材料と比べてX線透過性が高いことも大きな特徴の一つです。医療用途においてはこの特徴を生かし、レントゲンの撮像装置等にコンポジット成形品が多く適用されています。撮像装置に用いる製品は、その製品の特性上、製品の中に不純物が入らないように製造することが必要です。東レ・カーボンマジックではクリーンルームを整備し、製品に対応した製品製造体制を整えています。

福祉

高齢化が進む日本において、今後も需要の拡大が想定される福祉の分野。カーボンコンポジットの持つ軽量、高剛性の特徴が生きる分野です。これまでも超軽量の車いすやスポーツ用義足などをお客様とともに開発し、ご提供してきました。

例えば車椅子の開発では、従来鉄製が主流であった構造体をカーボンコンポジットで構成した超軽量車いすを開発してきました。開発においては単に構成部材を鉄からカーボンコンポジットに置き換えるのではなく、得意とするオートクレーブ製法の特徴である「形状自由度の高さ」を活かし、複数の部材を一つのコンポジット部材に一体化させるなどの設計変更を行うことで、さらなる軽量化とコスト低減を実現しています。

オートクレーブ製法は、形状自由度の高さだけではなく、型代が他製法に比べて安くすることができるなど、少量多品種で高性能な成形品に向いた成形法です。この特徴を生かせば、福祉分野においてはお客様それぞれの体格やご要望に合わせた製品を生み出すことができます。

東レ・カーボンマジックは、カーボンコンポジット材料の特徴を生かした軽量かつデザイン性能が高い製品を今後も生み出していきます。

SUPER GT

SUPER GTは自動車メーカーが威信をかけて競う日本最高峰のモータースポーツカテゴリーです。東レ・カーボンマジックは基幹部品であるモノコックを製造できる唯一の国内メーカーとして、2014年から共通モノコックの製造を担当するなど、運営するGTアソシエーション(GTA)および同シリーズと技術領域において深い関わりを持っています。SUPER GTが求めるカーボンコンポジット部品や機材を開発・供給する一方、レーシングカーのさらなる安全性向上など研究・開発領域において技術サポートしています。

モータースポーツという厳しい競争の世界でのみ創生されるアイデアやノウハウが、製造する様々な用途の製品開発に活かされており、これからの技術革新において、また、今後の成長と発展にモータースポーツは欠かせないものとなっています。

Xiborg競技用義足

障がい者スポーツは、当初は障がい者の「リハビリテーションの延長」という概念でしたが、パラリンピック等で生き生きとスポーツをする姿が深い感動を呼ぶにつれ、近年では競技スポーツとして社会的に認知が進んでいます。また競技者の技術も向上し、競技記録の伸びも目覚ましいものがあります。東レ・カーボンマジックでは、軽量かつ高強度のカーボンコンポジットの特徴を生かし、障がい者スポーツで使用される各種製品の開発に参画しています。例えばスポーツ用義足では、Xiborg様の義足開発※において、新規競技用義足の板ばね開発を行いました。Xiborg様の義足走行のメカニズム解析結果をもとに、強度を維持しつつ、走行性能を向上させる材料や積層構成の最適化設計を行いました。私たちが目指しているのは、単に選手に良い記録を生み出してもらうことではありません。記録を残すことで多くの人に感動を与え、障がい者競技が特別なものではなく、もっと身近なものになれるお手伝いができればと考えています。

- ※株式会社Xiborg、株式会社ソニーコンピュータサイエンス研究所

東レ株式会社、東レ・カーボンマジック株式会社4社による共同開発

世界最速自転車プロジェクト

NHKの人気番組『超絶 凄ワザ!』の企画として、アメリカで開催される人力での世界最高速度を競う国際大会『ワールド・ヒューマン・パワード・スピードチャレンジ』に参戦するために作られた自転車(リカンベント)。CFRP(炭素繊維強化プラスチック)で作られた車体の全体レイアウト、流体解析・設計・製作を東レ・カーボンマジックが担当し、初参戦で最速記録は82.03mph(132.01km)をマーク、2位表彰台を獲得しています。このような競争の世界でのみ創生されるアイデアやノウハウが、製造する様々な用途の製品開発に活かされており、技術者育成と今後の技術革新において、東レ・カーボンマジックには欠かせないものとなっています。

航空・宇宙

航空・宇宙

自動車・バイク

自動車・バイク

産業機械・工業設備

産業機械・工業設備

医療・福祉・介護

医療・福祉・介護

チャレンジプロジェクト

チャレンジプロジェクト